Terminó de revestir una plataforma de concreto: estacionamiento o garaje, pasarela peatonal, piso interior o techo. Se ve muy bien, estás feliz, el propietario está feliz, todos se felicitan por el trabajo bien hecho.

Hasta aproximadamente un mes después.

El revestimiento se está deslaminando y despegando de la superficie. O está mostrando cráteres, o pinchazos, o ampollas, o está mostrando óxido del metal debajo. Ahora necesita solucionar el problema, y eso le costará tiempo y dinero.

¿Qué salió mal?

La causa probable de estos problemas tan comunes es la preparación de la superficie. Un proyecto de recubrimiento elastomérico exitoso requiere una superficie limpia, seca y segura; sin ella, no durará meses o incluso semanas, y mucho menos los años que está diseñado para durar.

Las causas de estos problemas son muchas. Se dividen en algunas categorías amplias:

- Problemas de humedad

- Contaminantes superficiales

- Perfiles de superficie inadecuados

- No se hicieron reparaciones en la cubierta

Echemos un vistazo más de cerca a cada categoría.

1. Problemas de humedad

La aplicación de recubrimientos a una terraza que aún está húmeda por la lluvia o el rocío es una receta para problemas. El agua atrapada entre la superficie y el revestimiento evita que el revestimiento se adhiera a la plataforma y eventualmente causará los siguientes problemas, más temprano que tarde:

Cráteres: el agua reacciona químicamente con los recubrimientos de uretano, dejando cicatrices en forma de cráteres en la parte superior del recubrimiento. Estos cráteres pueden agruparse juntos, con apariencia celular.

Ampollas: estas imperfecciones se forman por la misma razón que los cráteres, pero parecen burbujas debido a los rastros de agua atrapados debajo.

Pelado o delaminación: esto puede ser causado por agua en la superficie de la plataforma o por algo más insidioso: transmisión de vapor de humedad (MVT) desde el interior del concreto. Este es un problema común para las aplicaciones de losa a nivel, donde la humedad del suelo debajo del concreto puede moverse a través de la losa y afectar el revestimiento.

¿Cómo puede prevenir estos problemas? Hay tres acciones principales que puede realizar:

Primero, asegúrese siempre de que la plataforma esté seca antes de aplicar el revestimiento. Esto parece obvio, pero en la prisa por completar proyectos, a veces se pasa por alto lo obvio. Use ventiladores para secar la plataforma si es necesario (o posible) y protéjala contra la lluvia o el rocío (nuevamente, si es posible).

En segundo lugar, permita un curado completo del concreto durante 28 días. Esto asegurará que no quede agua atrapada en la plataforma, o como mínimo. El agua que queda en el hormigón atacará los revestimientos frescos a través de MVT como se describe anteriormente. Nuevamente, gracias a la presión para completar un proyecto, es posible que no sea posible permitir que la plataforma se asiente durante cuatro semanas; sin embargo, el agua atrapada en el concreto será un problema.

En tercer lugar, realice una prueba de detección de humedad en la plataforma. Una forma sencilla de comprobar si hay MVT es la prueba ASTM D4263, en la que se fija una lámina de plástico transparente de gran espesor a la plataforma con cinta adhesiva. Si hay agua en la plataforma, se condensará en la parte posterior del plástico. Más información sobre esta prueba y otras está disponible en el sitio web de Neogard, en nuestros manuales de aplicación y guía de solución de problemas.

2. Contaminantres de superficie

Este es bastante simple: la plataforma tenía polvo, suciedad u otro material en la superficie que evita la adhesión adecuada del revestimiento. Y la prevención es igual de simple: limpie la plataforma a fondo antes de aplicar el revestimiento.

Una vez más, la presión para completar los trabajos, cumplir con el cronograma y mantenerse dentro del presupuesto a menudo hace que los aplicadores se muevan un poco demasiado rápido. Pero la aplicación de recubrimientos de plataforma Neogard, o los recubrimientos de plataforma de cualquier persona, a una superficie sucia provocará la delaminación del recubrimiento. Los contaminantes impiden que el revestimiento se adhiera correctamente a la superficie de la plataforma y se desprenderá, generalmente de la plataforma misma y posiblemente entre capas.

Debe lavar a presión la plataforma, no solo limpiarla con un soplete. Soplar siempre deja algo atrás, generalmente polvo fino en forma de lechada. La lechada es una acumulación de partículas en la superficie del hormigón causada por la migración de humedad hacia arriba a través del hormigón. Lavar la plataforma a presión eliminará este polvo fino; sin embargo, recuerde dejar que la plataforma se seque antes de aplicar el revestimiento.

Cuando recubra una plataforma vieja o una nueva que se deja un poco antes de recubrir, asegúrese de que esté limpia de grasa, aceite, pintura u otros contaminantes difíciles de limpiar. Use un detergente como el limpiador biodegradable Neogard 8500 para eliminar esos materiales y garantizar una unión adecuada.

Otra fuente de contaminación de la plataforma son las perlas de granallado que quedan en la superficie. Estos pueden no causar delaminación, pero pueden oxidar y decolorar la superficie.

3. Perfiles de superficie incorrectos

Neogard recomienda que las plataformas de concreto tengan un perfil de superficie de concreto del Instituto Internacional de Reparación de Concreto (ICRI) de 3 o 4. CSP3 es un perfil de granallado ligero y CSP4 es escarificación ligera. Estos perfiles permiten que el revestimiento logre una fuerte adherencia al hormigón.

Debe tener cuidado al perfilar la plataforma para que esté lista para el recubrimiento. Nuestros asesores técnicos y gerentes de segmento de Neogard identificaron una serie de errores que cometen los contratistas al crear un perfil de superficie en el concreto:

Perfil insuficiente: la plataforma no se ha granallado o desgastado / escarificado adecuadamente a un perfil CSP3 o CSP4. Por lo general, esto es el resultado de acelerar el proceso de granallado o del uso de discos abrasivos planos que hacen que el perfil de la superficie sea demasiado suave. El revestimiento no se puede adherir a la plataforma correctamente y se deslamina.

Perfil rugoso: lo contrario del primer problema, esto es cuando la superficie de la plataforma está demasiado estriada. Un perfil rugoso hará que el recubrimiento no alcance la tasa de cobertura especificada. Eso dará como resultado una membrana delgada, con una vida útil más corta. Se puede aplicar más recubrimiento para lograr el espesor especificado, pero aplicar un recubrimiento demasiado grueso conlleva sus propios problemas.

Demasiado granallado o escarificación: además de crear un perfil demasiado áspero, sobrecargar o escarificar la plataforma puede causar un problema especial: el revestimiento desarrollará pequeñas ampollas o burbujas llamadas poros. El hormigón desarrolla poros que liberan el exceso de aire y vapor de agua, creando los poros.

Nuevamente, para evitar estos problemas, dé a la plataforma un perfil de superficie CSP3 o CSP4 adecuado. Más información está disponible en el sitio web del Instituto Internacional de Reparación de Concreto. ICRI también tiene chips de referencia CSP, que muestran los diez CSP en detalle táctil.

4. Reparaciones sin realizar

La preparación adecuada de una plataforma de hormigón para el revestimiento implica más que granallar o escarificar la superficie. También debe reparar cualquier defecto en esa superficie. Es posible que esto no sea necesario en una plataforma nueva y lisa, pero si está recubriendo una plataforma antigua, o una nueva que no tiene el acabado adecuado, es absolutamente esencial.

Las instrucciones completas para la construcción de concreto correctivo están disponibles en nuestros manuales de aplicación, pero aquí hay algunos puntos importantes:

Si repara áreas grandes con concreto nuevo, permita que esos parches tengan un curado completo de 28 días y asegúrese de que tengan un perfil de superficie adecuado. De lo contrario, los parches tendrán los mismos problemas descritos anteriormente.

Quite las crestas y las proyecciones afiladas. Los hoyos, hoyos y puntos bajos más pequeños se pueden rellenar con epoxi Neogard mezclado con arena. Asegúrese de dejar curar estas reparaciones y asegúrese de que permitan que el revestimiento se adhiera correctamente.

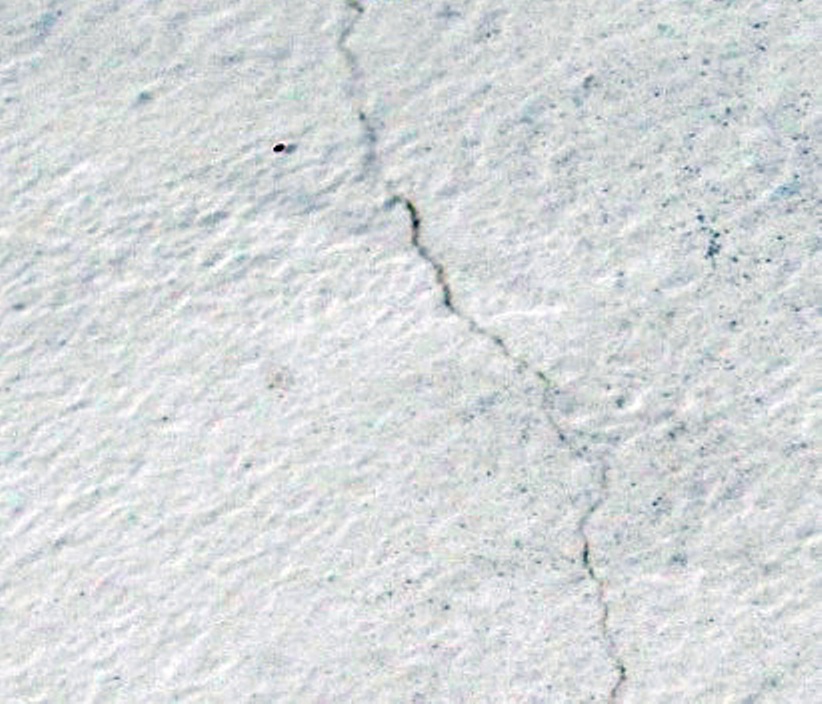

Enrute y rellene pequeñas grietas a 1/16 ”o menos con sellador. Para grietas más grandes, consulte a un fabricante de juntas de expansión. Si no se reparan las grietas, las grietas se telegrafiarán y aparecerán en el revestimiento.

Si no realiza estas reparaciones, corre el riesgo de los mismos problemas que cubrimos en la sección sobre perfiles de superficie inadecuados. El recubrimiento no se adhiere correctamente, puede terminar con un recubrimiento delgado que no dura, o lo aplicará demasiado grueso para compensar, lo que tiene sus propios problemas.

La preparación de la superficie en las plataformas de concreto es necesaria para un trabajo de recubrimiento exitoso. Requiere un poco de trabajo, pero no es difícil. Siga las pautas de nuestros Manuales de aplicación y Especificaciones de la guía, y tendrá una superficie de imagen perfecta de la que puede estar orgulloso.

En la próxima entrega de esta serie, veremos la preparación de la superficie para sustratos para techos.